产品中心

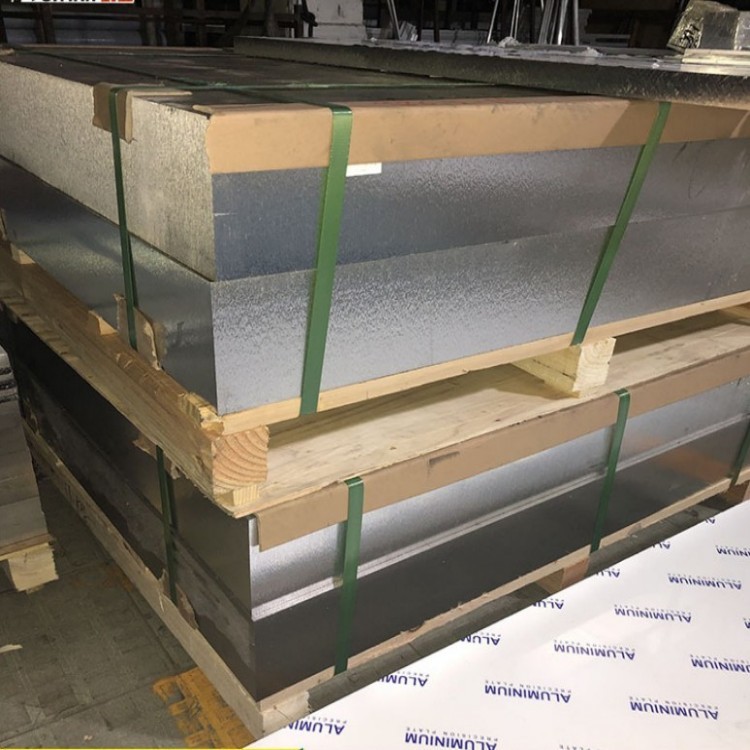

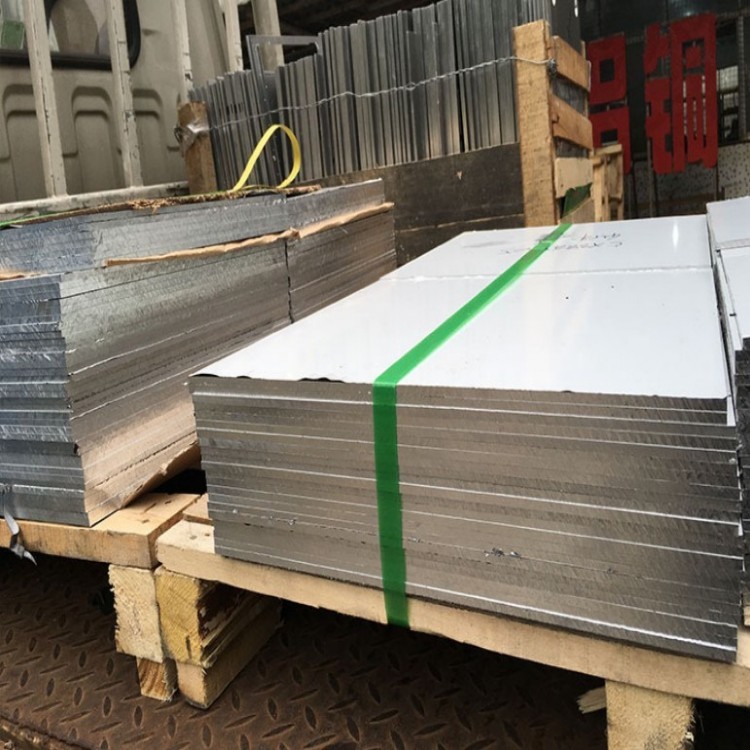

厂家批发A356压铸铝合金板

A356合金是一个典型的Al-Si-Mg系三元合金,是一个具有优xiu的综合性能的铸造铝合金。它不仅具有很好的铸造性能(流动性好、线收缩小、无 热裂倾向),可铸造薄壁和形状复杂的铸件,而且通过热处理可达到较高的强度、良好的塑性和高冲击韧性的理想综合,因此成为了汽车铸造铝轮毂的首xuan材质。

为何选用美国标准

A356合金是美国铝业协会标准中的一个牌号系列,这个系列有三个合金:A356.0、A356.1、A356.2,是356系列的一部分。其成分见表1。

表1 美铝业356系列合金与国产ZL101系列铝合金化学成分比较单位:%

注:A356系列是美国标准的牌号,ZL101系列是中国标准的牌号;

组织和凝固特性

A356合金是Al-Si二元合金中添加镁、形成强化相Mg2Si,通过热处理来显zhu提高合金的时效强化能力,改善合金的力学性能。

在 Al-Si-Mg三元系中,Mg2Si为稳定化合物,可与铝构成伪二元系,使Al-Si-Mg系分成α+Mg2Si+Si及α+Mg2Si+Mg5Al8 二个三元共晶系,三元共晶温度分别为558℃和448℃。A356合金处于α+Mg2Si+Si三元共晶系内,其平衡组织为初生α+(α+Si)共 晶+Mg2Si。

在冷却时,由液相先析出α铝,随着铝的析出,液相成分变至二元共晶线,发生共晶反应L→α铝+Si。由于A356的含Si 量仅为7%,所以,在液相成分没达到三元共晶点时,液相消失,凝固完毕。凝固后的组织为初生α+(α+Si)共晶。凝固后,含有Si和Mg元素的铝固溶 体,在继续冷却过程中析出Si和Mg2Si。室温下的组织为初生α铝+(α+Si)共晶+Mg2Si。在冷却速度较快的铸造过程中,次生相Si和 Mg2Si弥散细小不易分辩,而表现出如图3所示的α+(α+Si)共晶。在实际铸造条件下,即在非平衡凝固的条件下,除基本相外,还可出现少量 α+Mg2Si+Si三元共晶体和杂质铁等构成的杂质相和一些复杂的多元共晶相。杂质相主要有α(Fe3SiAl12)、β(Fe2Si2Al9)和 Al8FeMg3Si6。这些针状杂质相会破坏基体的连续性,严重地影响着合金的性能,特别是材料的塑性和冲击韧性。这种形态对材料的力学性能有很坏的影 响,不采取相应的措施,改变硅相的形态分布,材料是很难有实用的价值。

熔体组织处理

熔体组织处理是在铝合金熔炼过程中所进行的变质处理和晶粒细化处理的统称。为了获得良好的性能综合,A356合金在熔炼中bi须进行变质处理和细化晶粒处理。

1. A356合金的变质处理

A356 合金含有7%左右的硅相,硅主要以共晶硅的形态存在于基体中。在没有处理的合金中,硅相是以片条状的形态分布在铝基体上,片条状的脆性硅相会破坏铝基体的 连续性,严重影响合金的力学性能,特别是它的塑性和冲击韧性。A356合金的变质处理是通过加入一些微量元素来改善该合金中硅相的形状、大小和分布,从 而,有效地把片条状硅相对性能的不利影响降低到zui低程度。

Al-Si合金的变质现象是1920年法国的A.Pacz发现的。向Al-Si合 金熔体中加入少量的钠可使共晶硅相形态大小发生很大变化,使原片状硅球化和纤维化,有效地改善了合金的力学性能,使这种原来无法在工业上应用的合金一跃变 成可广泛应用的有良好的综合性能的铸造合金。但钠变质在长期工业应用过程中发现有过早衰退失效的问题,钠的变质效果只能维持几十分钟,使其应用很不方便, 变质的稳定性很差。使人们开始了长效变质剂的开发研究。

A356合金的变质,目前主要是采用锶(Sr)变质。锶变质有很好的长效性,可使变 质效果维持长达5~8小时。正因为这特性,在目前的铝轮毂铸造生产中,普遍应用这种变质方法。但研究表明,锶的加入加大了铝熔液的吸气性。因此在熔炼工艺 中,bi须采取相应的措施,来防止合金的吸气。

2. A356合金的细化晶粒处理

生产实践已证明,组织的细化可有效改善合金的 性能。合金的晶粒细化处理,其基本原理是向合金熔体加入少量能形成异质形核的物质,在熔体内产生大量的结晶核心,使合金在凝固时获得细小的晶粒。对 A356合金而言,组织的细化主要是指合金的基体-α铝固溶体的晶粒细化。通常在A356合金熔炼时,加入少量的Ti和B。利用钛与铝形成的Al3Ti能 作为α铝固溶体的结晶核心,起到异质核心作用,细化铝合金组织。

热处理强化

镁和硅在铝中的固溶体随温度的变化,其Mg2Si固溶度有很大的变化。这种特性使A356合金有很好的热处理强化的可能。在工业上可以通过淬火时效热处理(一般用T5规范)来实现热处理强化。

α+Mg2Si+Si 共晶体的熔点是550℃,所以,A356合金的淬火温度应为低于该温度的535℃。在该温度下,经过30分钟,Mg2Si相就已wan全溶入固溶体中了。根据 生产实际情况,由于铸件组织的不均匀,通常要求保温时间不小于2小时。淬火可在冷水中进行,也可根据零件的壁厚和复杂程度决定在热水(70℃~100℃) 中淬火。zui常用的时效规范是淬火后加热到150℃~160℃保温3~5小时。提高温度或延长保温时间都会显zhu降低A356合金的塑性。

轮毂用A356合金熔炼的特点

汽车轮毂是关系到汽车an全的关键零件,对汽车轮毂用材的力学性能有很苛刻的要求。不仅要有足够的强度,还要有很好的塑性和冲击韧性。与此同时,对铝轮毂铸件 的内部冶金质量也有很高的要求。从而,大大提高了做铝轮毂的材质要求。因此,也就对轮毂用的A356合金的熔炼提出了很高的要求。归纳下来,有以下几个方 面的要求:

1. 对汽车轮毂用的A356合金而言,其化学成分,特别是对其杂质含量的控制有很严格的要求。提供给做轮毂的A356合金锭, bi须按A356.2标准来要求。对含铁量而言,要控制在0.12%以下,其他杂质,如Cu、Zn、Pb、Ca等都有非常低的控制范围。这对熔炼的成分控制 提出了非常高的要求。由于对铝轮毂铸件的内部冶金质量有很高的要求(针孔度要求达到一级,不允许有氧化夹杂、缩松、裂纹等任何缺陷等),因此对铸造用铝熔 液的冶金质量提出了苛刻的要求。如熔液的含氢量、净化程度等都要有严格的控制。

2. 为了使轮毂铝获得好的综合性能,因此对A356合金的 铝熔液的熔体组织处理也提出了特殊的要求。无论是硅相的变质处理,还是α铝固溶体的晶粒细化处理都bi须做到较高的标准。正因为有这样苛刻的要求,也就突显 出A356合金熔炼的特点。配制A356合金的原材料的选择是熔炼合格A356合金的第yi关口。无论是原料化学成分(包括其主要合金元素和各种杂质元素的 含量),还是原料的冶金质量(无论是含气量还是杂质含量)都bi须严格按要求控制。特别是想用废弃铝来炼制汽车轮毂用A356合金,在这方面的控制就更为重 要,建立废弃铝分选的质量控制体系就是势在必行,它是保障生产出合格的A356合金的第yi环。

bi须严格控制熔炼过程中的二次污染,这是生产 汽车用轮毂铝A356合金的第er特点。实践表明,铝液的品质在很大程度上将取决于该合金的熔炼过程有无二次污染,特别是要求ji高的汽车轮毂用铝液。有效防 止在熔炼过程中铝液与炉衬、炉气的反应,控制熔炼过程中的增铁、夹杂和元素的烧损,解决熔炼过程中铝液的吸气和氧化等问题将是生产这种高pin质汽车轮毂用 A356合金的熔炼技术核心要点。配制zui有效的熔体处理工序,在A356合金熔炼过程中,是又一个特点。这也许会提高些处理成本,但它是bi须的。熔体的处理有两部分:熔体的净化处理和熔体组织控制处理。

收藏该店铺

收藏该店铺 已收藏

已收藏